固液分離技術とは?真空乾燥システムフロー

出典:株式会社 F・E・C(機械製造元)

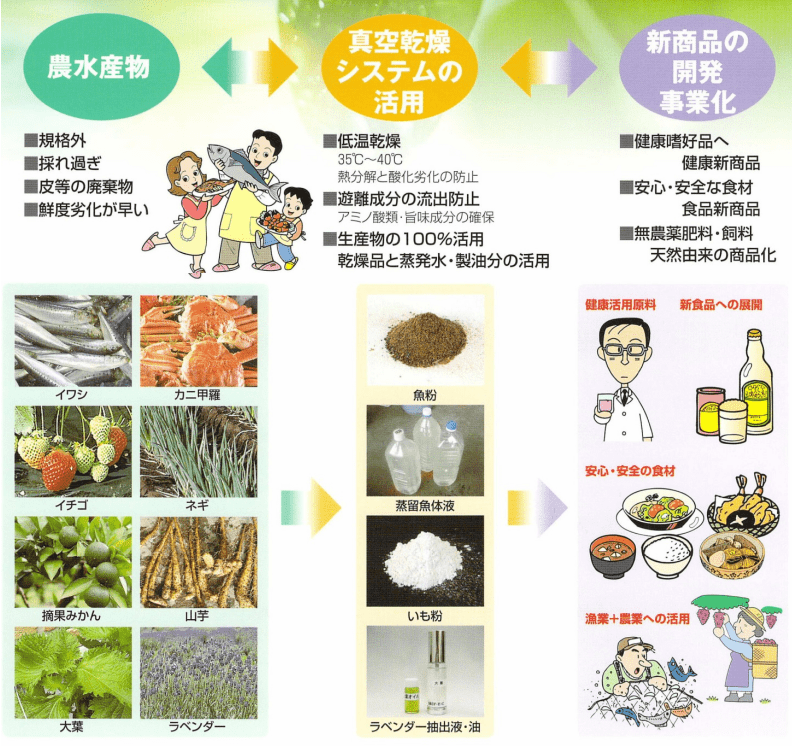

固液分離技術とは、真空乾燥システムを用いて、植物などの材料を固体と液体に蒸発分離する加工方法です。

真空乾燥システムは、気圧が低い状態では液体の沸点が下がるという原理を利用し、真空に近い状態の装置内部で材料に熱を加えることで蒸発を効率よく行うシステムです。

真空乾燥システムフロー

出典:株式会社 F・E・C(機械製造元)

機械式ポンプを使わず、高速水流が真空状態(-98kpa)を作り出すことにより、約35℃~40℃での沸騰・蒸発を可能にしています。

真空状態で材料から蒸発した気体は、冷却水循環装置を通して冷却され蒸発水として回収します。

気体が蒸発した後に装置内部に残った乾燥品は、低温状態で劣化が少ない状態で回収できるため、そのまま製品原料として活用できます。

固液分離技術を使うメリット

植物などの材料を乾燥物と抽出物に分ける方法は、高温乾燥・温風乾燥・フリーズドライなどの手法がありますが、固液分離技術を使った場合は以下のようなメリットがあります。

深部まで徹底的に乾燥できる

固液分離技術を用いた真空環境下では、材料内部の小さな空洞や細管内部が膨張し閉じ込められた水分が吹き出すため、多孔質性の材料でも深部までしっかりと乾燥させることができます。

高温乾燥や温風乾燥の場合、熱源に近い場所から乾燥するため、熱が届きにくい部分や中心部は乾燥しにくいケースがありますが、固液分離技術は乾燥のムラが少ない加工方法です。

熱による香り・味の変化が少ない

固液分離加工は、約35℃~40℃で乾燥させるため、高温乾燥に比べて熱分解を防止できます。また、真空環境下では酸素濃度が低くなるため、熱を加えた際の表面の酸化が少なくなります。

これにより、固液分離加工後の乾燥物および蒸発水は、他の加工方法と比べて香り・味の変化が少ないそのままに近い状態の原料として商品開発に活用することが可能です。

細胞内の水分が抽出できる

固液分離加工は、水や溶剤を一切使わず、非加熱でまるごと分離する技術であるため、植物などの細胞内の生体水に記憶されている特性は失われることはありません。

特に植物においては90%が水分(細胞液)であり、固形部分は10%に過ぎないとされています。

従来では固形部分の有効成分を活用した製品が大半ですが、固液分離技術により回収した蒸発水を使えば材料が持つ100%の力を発揮できます。

固液分離技術を使うデメリット

固液分離技術は、従来の乾燥加工方法と比較した際にデメリットと言える点もあります。用いる材料ごとに、固液分離加工を行った際どのような結果となるか一概には記すことはできませんが、主なデメリットは下記です。

高温乾燥・フリーズドライに比べて時間がかかる

急速に乾燥物が回収できる高温乾燥・フリーズドライに比べれば時間がかかる点がデメリットです。

固液分離加工は、低温でじっくり乾燥させるため、作業完了まで2日かかることもあります。

そのため、短期の商品開発を目的とした材料獲得には向いていません。

ただし、元々含まれる水分が少ない材料や、低温ではなく50℃以上で乾燥しても香りや味の損失が少ない材料であれば通常より早く作業が完了するケースもあります。

材料の状態にも左右されるため、納品スケジュールなどについては、一度問い合わせフォームにてご相談いただけると幸いです。

滅菌加工は別工程で行う必要がある

投入した材料を100%使って固体と液体に分離する、かつ低温であるため、固液分離加工自体は滅菌加工を並行できる技術ではありません。

植物などが自然で育った際に付着した細菌が残留する可能性もあります。

弊社では加工後の蒸留水を安全にお使いいただくために、フィルターを用いて滅菌処理後に納品させていただいております。より高度な滅菌処理が必要な場合は改めてお見積りさせていただきますが対応可能です。

材料が持つ能力を活かした商品開発をサポート

弊社では、材料のお預かり→固液分離加工→蒸発水の滅菌加工を行い、乾燥物と蒸発水を加工物として納品させていただきます。

今までに、大和当帰・ヨモギを始めとした薬草、大和橘・バラ・茶葉など香りを重視する植物、牡蠣などの水産物を加工した実績とノウハウがあります。